Relancer notre industrie par les robots (1) : les enjeux

Introduction

Un sous-investissement chronique

Un appareil industriel âgé et peu renouvelé

Un recul significatif en termes de robotisation industrielle

La nécessité de la robotisation pour répondre au défi industriel

L’impact des robots industriels sur la compétitivité des entreprises

Conclusion

Résumé

Alors que les débats sur la compétitivité de l’économie française se suivent et se répètent, les solutions conjoncturelles qui en ressortent se limitent bien souvent à explorer la seule facette du coût du travail.

Pour autant, la prospérité des systèmes économiques modernes trouve plutôt son origine dans la qualité de leur outil de production, sa modernité et son degré d’automatisation. C’est la raison pour laquelle les usines du monde entier, du Mittelstand allemand aux ateliers chinois en passant par les chaebol sud-coréens, se convertissent aux robots industriels, dont les améliorations rapides offrent de formidables gains de productivité pour l’industrie. Il faut d’emblée écarter tout déterminisme géographique qui laisserait penser que, tel un problème de riches, la robotisation n’épouserait pas les contours de la mondialisation. En réalité, la robotisation est partout à l’œuvre, y compris dans les pays émergents.

Prisonnière d’un appareil productif vieillissant, la France a de plus raté la révolution robotique, manquant des opportunités d’exportation pour se replier sur le marché national. Toute accumulation supplémentaire de retard écarterait encore davantage le pays de cette révolution industrielle et de ses conséquences positives en termes de production et de richesse, mais aussi d’emploi, car il n’est pas de vision plus naïve que celle qui consiste à voir dans les robots les ennemis des ouvriers. En rendant de la compétitivité à l’outil industriel français, les robots sont bien au contraire l’allié de l’emploi industriel.

Robin Rivaton,

Consultant en stratégie

Introduction

Voir notamment l’exposition « et l’homme créa le robot ! » organisée au musée des Arts et Métiers du 30 octobre 2012 au 3 mars 2013.

Pour rappel, l’industrie représente plus de 75% des exportations françaises de biens et services en 2010.

Dans l’eurobaromètre no 382 de septembre 2012, Public Attitudes Towards Robots, il est rappelé que, dans les années 1970, le roboticien japonais Masahiro Mori avait montré que plus un robot humanoïde s’approche de la ressemblance avec un être humain, plus ses imperfections nous dérangent et moins notre cerveau les accepte.

Credit suisse-Global equity Research, Global Industrial Automation, 14 août 2012.

Johanna Melka et Laurence Nayman, « TIC et productivité : une comparaison internationale », Économie internationale, n 98, 2004/2, p. 35-57. L’intensité en capital TIC aurait représenté un tiers des gains de productivité sur la période 1995-2001.

C’est grâce à l’excellent rapport Nora-Minc sur l’informatisation de la société (1977) qu’a émergé sur la scène publique le thème des technologies de l’information et de la communication, dans lequel la France avait pris du retard.

À l’heure où la robotique connaît une médiatisation croissante1, il est frappant de constater que le sujet de la robotisation de l’outil de production français reste sagement maintenu hors du débat public, qu’il soit l’œuvre des think tanks, des acteurs économiques, producteurs comme investisseurs, ou des organismes publics de production intellectuelle. Les raisons de cet état de fait sont multiples : méconnaissance, voire inquiétude, des Français sur ce sujet, manque d’expertise des opérateurs économiques, absence d’intérêt de la part des associations professionnelles internationales, indifférence des élites administratives pour un sujet jugé trop technique… Toujours est-il que la France fait figure d’exception dans un contexte international incroyablement favorable (l’année 2011 a été la meilleure année en termes de ventes de robots industriels depuis la première installation de l’un d’entre eux, en 1961). Comment peut-on ignorer un sujet susceptible d’irriguer des domaines aussi sensibles que la compétitivité structurelle et, par là même, la balance commerciale2, le rétablissement d’un appareil productif national et ses conséquences sur l’emploi, alors que réindustrialisation, made in France et relocalisation n’ont pas cessé de dominer le discours politique ces dix-huit derniers mois ? Difficile à comprendre tant la robotique est annoncée comme un domaine de croissance et d’innovation susceptible de provoquer une intense réorganisation de l’économie et de la société pour le XXIe siècle. La réflexion que mène le pouvoir en place sur la compétitivité de la France, via les conclusions de la commission Gallois, ne saurait se limiter à la vision conjoncturelle d’une baisse, par ailleurs indispensable, des charges sociales.

La définition consensuelle du robot est fonctionnelle : un robot est un dispositif permettant de réaliser des tâches en autonomie de décision pour une partie des actions élémentaires qui la composent. La robotique se divise en trois grands segments : la robotique de services, qui fut d’ailleurs le premier champ d’étude de la robotique, avec les robots d’intervention dont l’histoire débute au tournant des années 1950 dans le domaine nucléaire ; la robotique industrielle, la plus avancée aujourd’hui ; et la robotique domestique, dont le robot aspirateur Roomba® est le plus célèbre ambassadeur. Les développements actuels des techniques de captage, de codage et de traitement du signal laissent imaginer une multiplication rapide d’applications robotiques dans la vie courante. Toutefois, l’acceptation sociale reste un obstacle à franchir puisque les Français se sentent plus à l’aise avec la représentation de robots sous la forme d’un instrument industriel, tel que le bras robotisé (pour 86% d’entre eux), plutôt que d’un humanoïde (62%)3.

L’objet de cette note est la robotique industrielle. Celle-ci répond à une définition précise car elle obéit à la norme ISO 8373. Ainsi, un robot est un manipulateur contrôlé automatiquement, reprogrammable à usages multiples, programmable sur trois axes au minimum, qui peut être fixé sur place ou être mobile en vue d’activités de production industrielle. Il se différencie donc de la machine-outil en pouvant réaliser différents types de tâches. La robotique industrielle a déjà l’apparence d’un marché mature, puisque pas moins de 1 million de robots industriels peignent, soudent, vissent, rivettent à l’échelle de la planète. Que de chemin parcouru depuis l’installation du premier robot, le manipulateur Unimate 001, sur les chaînes de montage de General Motors aux États-Unis en 1961 ! La robotique industrielle n’en est toutefois qu’à ses balbutiements, même si les améliorations sont rapides et par paliers, conduisant à une baisse des coûts et laissant présager une diffusion massive à moyen terme. Aujourd’hui, les robots industriels s’inscrivent dans le champ plus large de l’automatisation industrielle, car l’activité de production des robots suppose presque toujours une supervision – voire une collaboration – humaine, et en ce sens conserve des caractéristiques partagées avec la machine-outil. Leur intégration conjointe est d’ailleurs une des pistes d’évolution prochaine du robot. Pour l’instant, la robotique ne représente que 4%4 d’un marché de l’automatisation en pleine évolution avec, par exemple, la commercialisation d’imprimantes 3D de plus en plus performantes, mais son évolution est un bon indicateur de l’automatisation en général.

Il semble pertinent de voir la robotique comme l’un des vecteurs de transformation profonde de la sphère de production dans les prochaines décennies, prétendant à un rôle similaire à celui des nouvelles technologies de l’information et de la communication (NTIC) au tournant des années 1980 aux États-Unis5 puis avec une dizaine d’années de retard en Europe. Il ne s’agit pas seulement de considérer la robotique comme un nouvel ensemble de technologies au sens de l’innovation schumpétérienne, mais bien comme une révolution industrielle avec ses implications sociales. L’objet de cette note n’est donc pas de rentrer dans une perspective technique de la robotique industrielle ou de retracer les grands traits de l’histoire des robots, mais de fournir aux pouvoirs publics un état des lieux de la robotique industrielle en France, en insistant sur le caractère potentiellement transformant de cette « révolution robotique ». Un état des lieux plutôt alarmiste, auquel font néanmoins écho des recommandations envisageables pour combler, voire rattraper, un retard conséquent6. À cet effet, afin d’aller au-delà de l’analyse qualitative, une simulation sera réalisée afin d’évaluer l’impact quantitatif d’un plan de robotisation massif sur les grandes variables macroéconomiques. Dans le cadre de cette note, la politique de robotisation industrielle sera concomitamment envisagée sous l’angle de la diffusion de robots dans l’appareil de production national et de la structuration d’une filière de production de robots sur le territoire français. Assumant une pédagogie rassurante, il semble également nécessaire de désamorcer les peurs qu’engendre le sujet de la robotisation industrielle, notamment son impact sur l’emploi, pour en assurer l’acceptabilité sociale.

Dans sa première partie, cette étude s’attachera à montrer le retard français pris dans l’investissement productif en général, et en robots industriels en particulier, qui obère les capacités de l’économie française face à la concurrence internationale, du fait d’un outil industriel dépassé. En réponse à cette situation préoccupante, l’investissement en robots industriels pourrait se révéler un levier extrêmement utile capable de conjuguer une amélioration structurelle de la compétitivité et un effet positif sur l’emploi, en enclenchant, tant qu’il est encore temps, un mouvement de relocalisation.

Un sous-investissement chronique

Au regard d’une comparaison internationale et européenne, il apparaît que la France souffre d’un retard majeur en termes d’investissement des entreprises. Si le niveau de formation brute de capital fixe (FCBF) se situe dans la moyenne des autres pays de l’OCDE, celui-ci reste trop dépendant du niveau d’investissement des administrations et des ménages. L’investissement des entreprises, qui correspond à la valeur des biens durables utilisés pendant au moins un an à travers le processus de production, est trop faible. Or, dans un contexte de réduction des dépenses publiques conjugué à une hausse des prélèvements obligatoires, l’investissement des entreprises doit être considéré comme un axe central de la stratégie de croissance de l’économie nationale. Ce retard d’investissement se traduit plus particulièrement dans le secteur manufacturier et s’incarne, d’un point de vue qualitatif, dans les décisions de robotisation.

Un appareil industriel âgé et peu renouvelé

L’appareil de production français souffre d’une double maladie : des investissements industriels parmi les plus faibles de l’OCDE rapportés au PIB, mais aussi des décisions d’investissement centrées sur le renouvellement plutôt que sur l’innovation conduisant à l’obsolescence des outils de production.

Il faut noter que les investissements en machines et équipements comprennent notamment ceux relevant des technologiques de l’information et de la communication, composés des équipements de télécommunications et de l’équipement informatique.

Le manque d’investissement dans l’industrie manufacturière

Dans une première démarche quantitative, au regard d’une comparaison européenne, on peut souligner que, selon Eurostat, le taux d’investissement des entreprises françaises s’élève à 10% du produit intérieur brut (PIB), soit un peu plus de la moitié de l’investissement total du pays. Ce chiffre de 10% est parfaitement similaire en Allemagne et son évolution récente depuis 2000 accuse une baisse moins forte en France (– 0,2%) qu’outre- Rhin (– 1,9%). Mais cela fait suite à une longue période d’investissements faibles durant les années 1990 qui a seulement pris fin en 2007, date à partir de laquelle la France a affiché un taux d’investissement en croissance qui lui a permis de rattraper les autres pays développés.

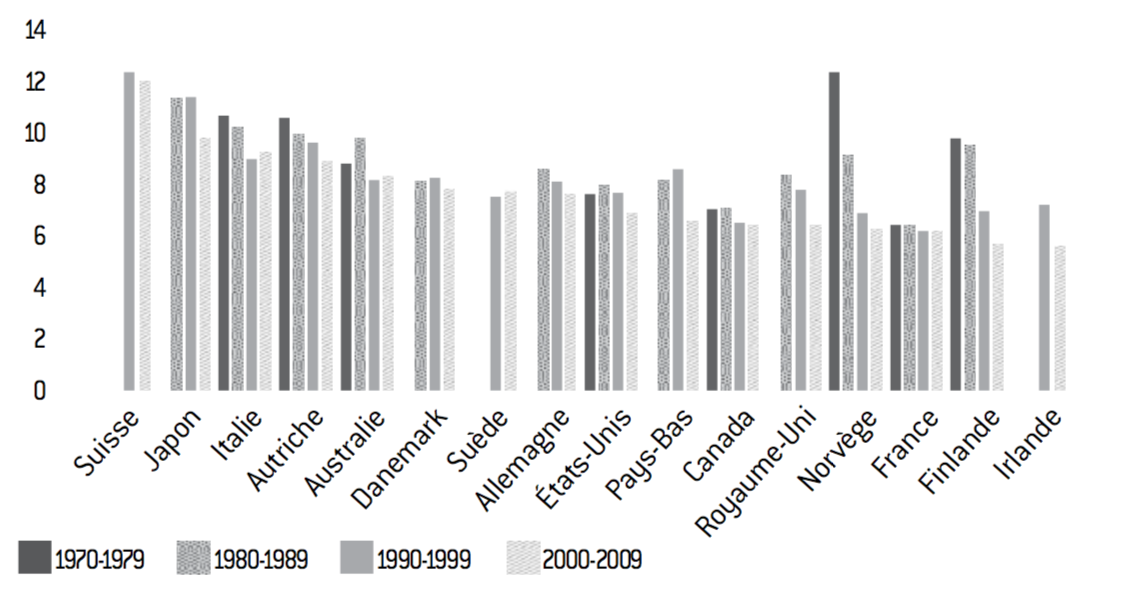

L’investissement des entreprises peut être affecté à différents postes : actifs incorporels, tels les brevets ou marques, ou actifs corporels, tels les terrains, les bâtiments et les machines. Le graphique 1 présente le taux d’investissement de la France en machines et équipements7 et le situe par rapport au taux des autres pays avancés de l’OCDE. Ce taux est particulièrement intéressant car il reflète mieux les décisions d’investissement des entreprises manufacturières, celles-ci y jouant un rôle plus important que dans le taux d’investissement global qui est principalement tiré par les services marchands et le commerce. Cette étude montre que la France accumule un retard au long cours depuis plusieurs décennies. En effet, son taux est l’un des plus faibles de l’OCDE, à 6,1% du PIB.

Graphique 1 : Taux d’investissement en équipements et machines (en % du PNB)

Source :

OECD iLibrary, National Accounts Statistics.

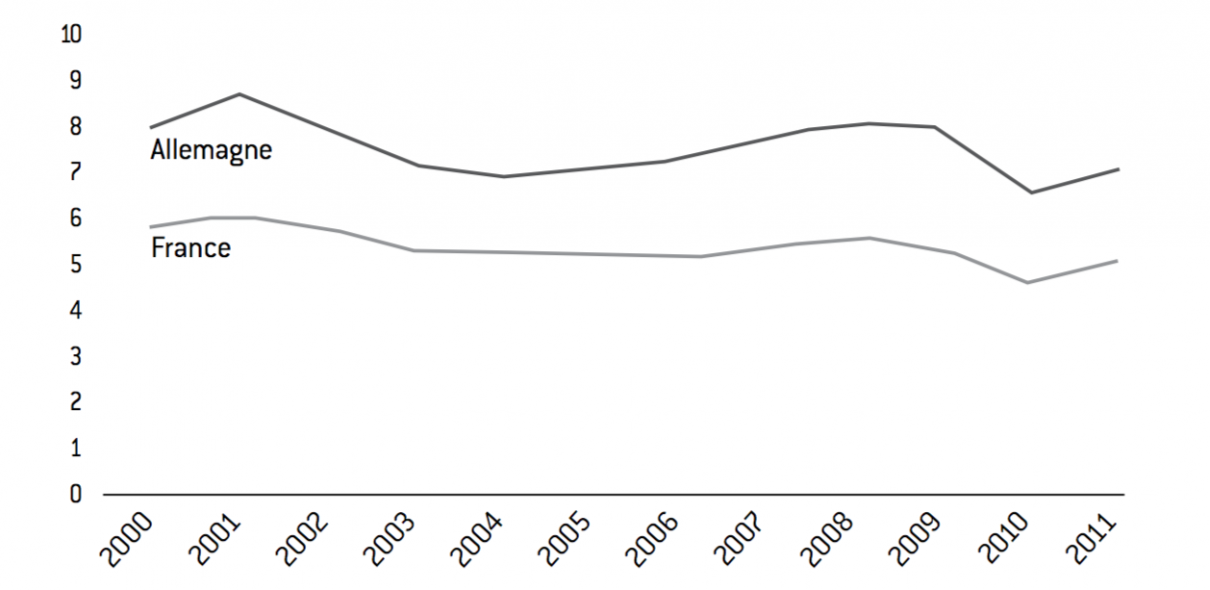

Dans une comparaison France/Allemagne, le taux d’investissement en machines et équipements rapporté au PIB représente 7,1% en Allemagne contre 5,1% en France, cet écart de 2% ayant été très régulier au cours de la dernière décennie.

Graphique 2 : Investissement en machines et équipements (en % du PNB)

Source :

OECD iLibrary, National Accounts Statistics.

Syndicat des machines et technologies de production (symop), Productivez !, septembre 2012, brochure accompagnant une campagne de sensibilisation autour de la modernisation de l’outil industriel français.

Sur cette période, l’industrie représente près de 80% des gains de productivité.

Euler Hermes, L’investissement des entreprises en France : le brouillard se dissipe-t-il vraiment ?, 4 avril 2012, p. 4.

Il n’est pas étonnant que le retard d’investissement soit si fort dans le secteur industriel. Si aucune statistique ne permet de connaître l’obsolescence réelle de l’appareil de production français, les professionnels du secteur8 font souvent état d’un parc de machines très vétuste, largement amorti, et qui s’est peu à peu coupé des canaux d’exportation pour se replier sur le marché national. La dernière étude réalisée par le ministère de l’Industrie, en 1998, a montré que dans le secteur manufacturier, l’ancienneté des machines-outils était de 17 ans en moyenne. On peut déduire de la faiblesse de l’investissement dans un nouveau matériel depuis (voir infra) que ce chiffre a dû évoluer à la hausse. D’après le rapport final des États généraux de l’industrie, le déficit d’investissement dans l’industrie en France est estimé à 100 milliards d’euros, chiffre qui pourrait être bien supérieur en considérant un retard d’investissement de 2% du PIB depuis dix ans. Il s’agit notamment des industries lourdes, où les investissements en capital matériel fixe sont à horizon long terme. Ainsi, alors qu’il a été le lieu principal des gains de productivité sur les décennies 1990 et 20009, le secteur industriel ne représente que 20% du volume de l’investissement en France pour l’année 201110 (parmi celui-ci, les secteurs des biens d’équipement et de matériel de transport comptent respectivement pour 38% et 29%).

La destination des investissements industriels

L’investissement se décline aussi sous une facette qualitative : il faut renouveler, moderniser ou accroître sa production. L’impact sur la croissance de l’activité économique dépend de la nature des décisions qui ont conduit à l’investissement par le chef d’entreprise. C’est dans cette optique que s’insère l’utilisation de robots industriels et, plus largement, le sujet de l’automatisation industrielle.

Selon la classification de l’Insee, les différents types d’investissements existants sont le renouvellement des capacités industrielles, leur extension, l’introduction de nouveaux produits, la modernisation des installations via l’automatisation, l’utilisation de nouvelles techniques, les économies d’énergie et, enfin, les décisions diverses, comme la sécurité, l’environnement ou l’amélioration des conditions de travail. En France, la progression de l’investissement industriel en 2010, 2011 et même 2012 (respectivement + 1%, + 11% et + 5% attendus) a été insuffisante pour compenser la baisse de 21% intervenue en 2009. Selon l’enquête sur les investissements dans l’industrie de l’Insee, en date de juillet 2012, les chefs d’entreprise de l’industrie manufacturière anticipent une hausse de 5% de leurs investissements en 2012 par rapport à 2011, avec un très net rebond de l’industrie automobile, estimé à + 27%.

Voir graphique 3

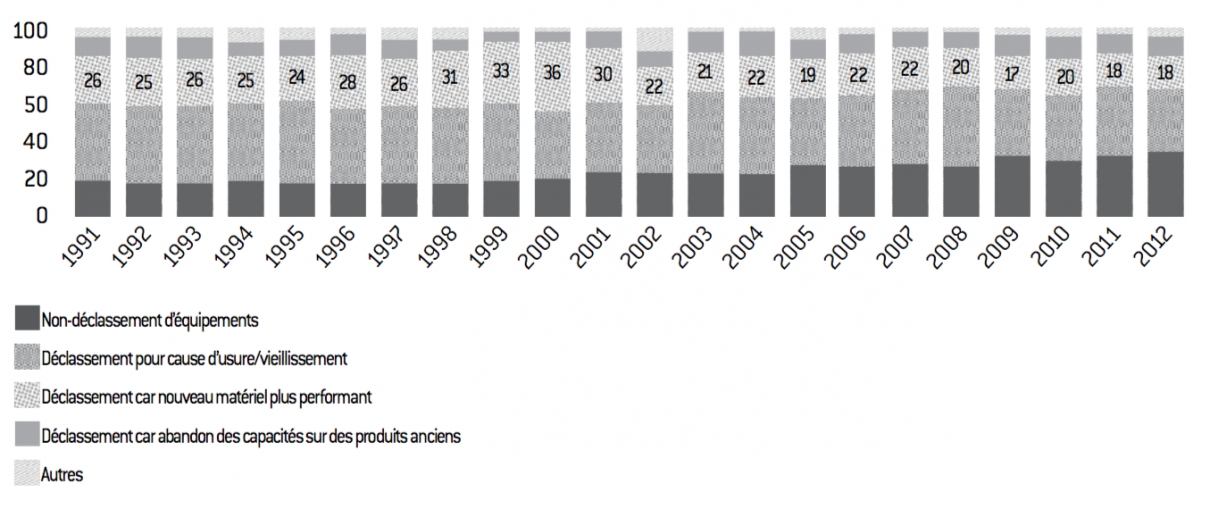

Alors que la compétition internationale s’accroît et réclame un investissement de plus en plus important dans des équipements plus performants, l’industrie française a tendance à adopter un comportement conservateur en déclassant de moins en moins d’équipements et en essayant de prolonger la durée de vie des machines. Par exemple, alors que le nombre d’entreprises ne déclassant aucun équipement dans l’année était de 18% sur la période 1991-1996, puis de 19% sur la période 1996-2001, il est passé à 25% entre 2001 et 2006, jusqu’à atteindre 30% entre 2006 et 2011. Si la crise de 2009 a sans doute eu un impact, les autres périodes ne sont pas non plus exemptes de cycles de récession ou de ralentissement (1993, 1996, 2002, 2003). Les raisons mêmes du déclassement témoignent de ce comportement très prudent, puisque le déclassement d’un équipement ancien à la suite de l’acquisition d’un nouvel équipement plus performant représentait 38% des causes de déclassement sur la période 1996-2001 contre seulement 28% sur la période 2006-2011, soit une baisse de plus de 25%.

Voir graphique 4

Graphique 3 : Évolution des facteurs de déclassement d’équipement (en %)

Source :

Insee, Enquête sur les investissements dans l’industrie – juillet 2012, n°207, 28 août 2012.

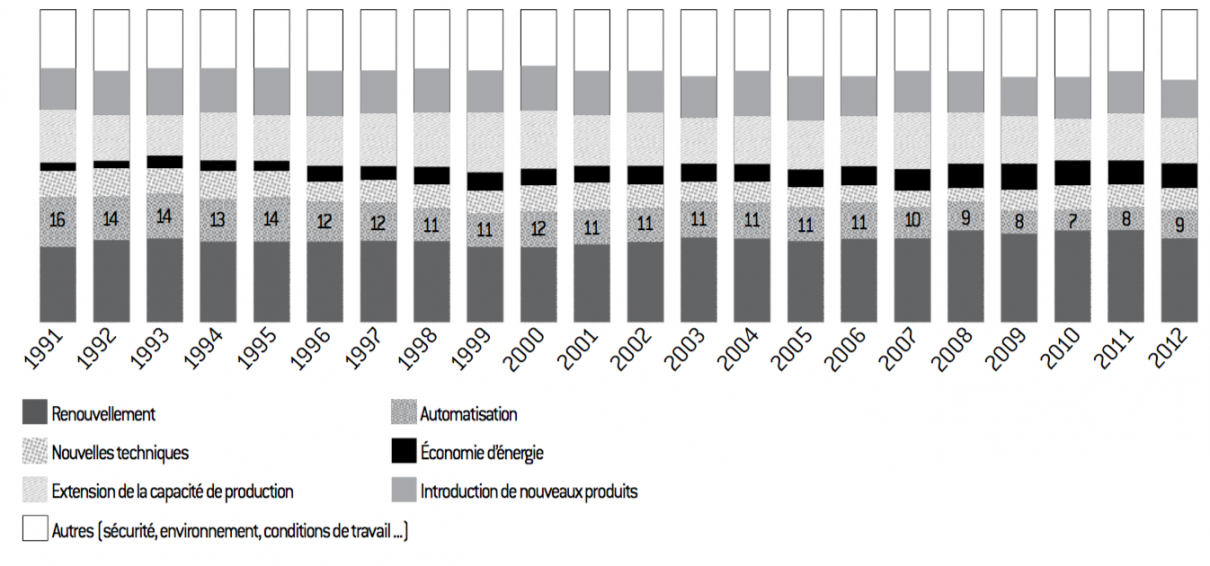

Graphique 4 : Répartition des destinations de l’investissement manufacturier (en %)

Source :

Insee, Enquête sur les investissements dans l’industrie – juillet 2012, n°207, 28 août 2012.

Sessi, « l’automatisation et l’informatisation dans l’industrie », Les 4 pages des statistiques industrielles, n°80, juillet 1997.

Si, en 2011, la part des décisions d’investissement motivées par l’objectif d’extension des capacités de production (14%) était en légère baisse par rapport à sa moyenne historique (15%), il est plus inquiétant de constater que, sur les deux dernières décennies, la hausse des décisions de renouvellement semble avoir été compensée par un recul des décisions de modernisation et de rationalisation. Une étude plus approfondie montre qu’au sein des décisions de modernisation et de rationalisation, c’est l’automatisation qui a le plus baissé, étant divisée par deux, passant de 16 à 9% entre 1991 et 2012. À titre d’information, en 1995, la France dépassait pourtant les États-Unis pour l’utilisation de robots manufacturiers et de systèmes automatisés de stockage-déstockage11.

Un recul significatif en termes de robotisation industrielle

Ainsi la France accuse un retard important en termes d’investissements productifs. L’évolution du nombre de robots industriels en est le parfait exemple, ainsi que la disparition de la production nationale qui répond à cette demande.

Le décrochage français dans la demande mondiale de robots

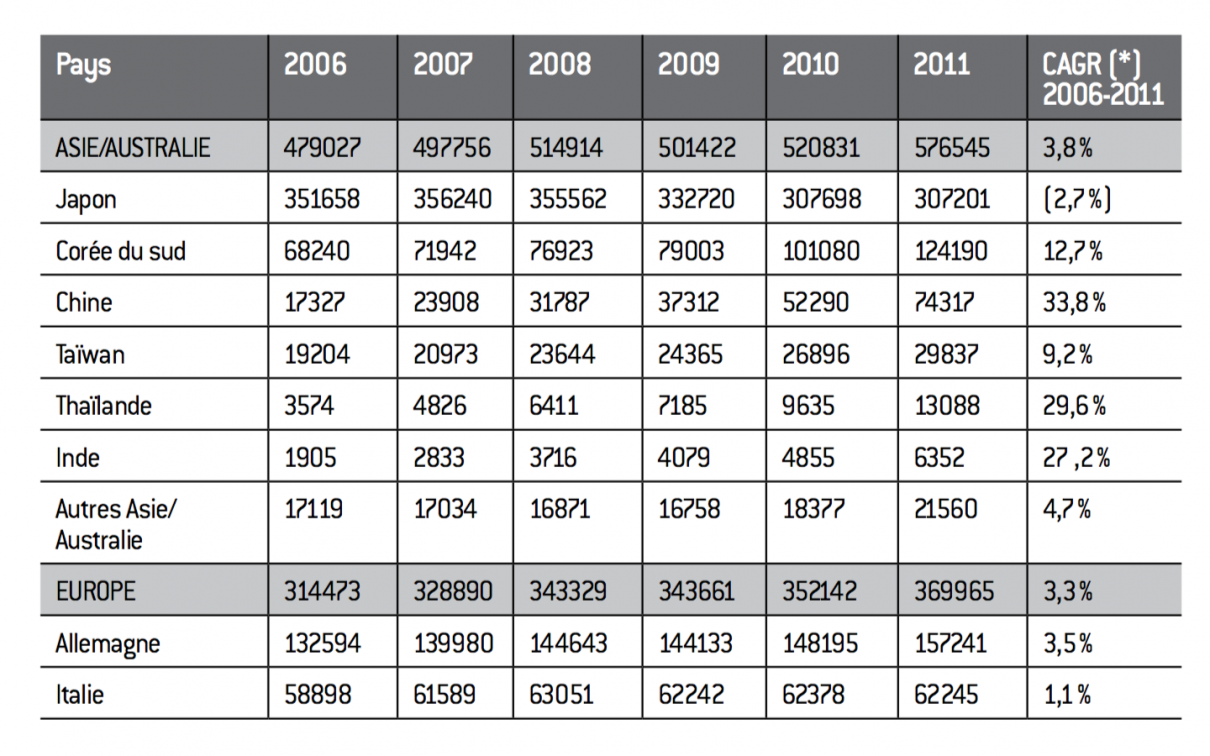

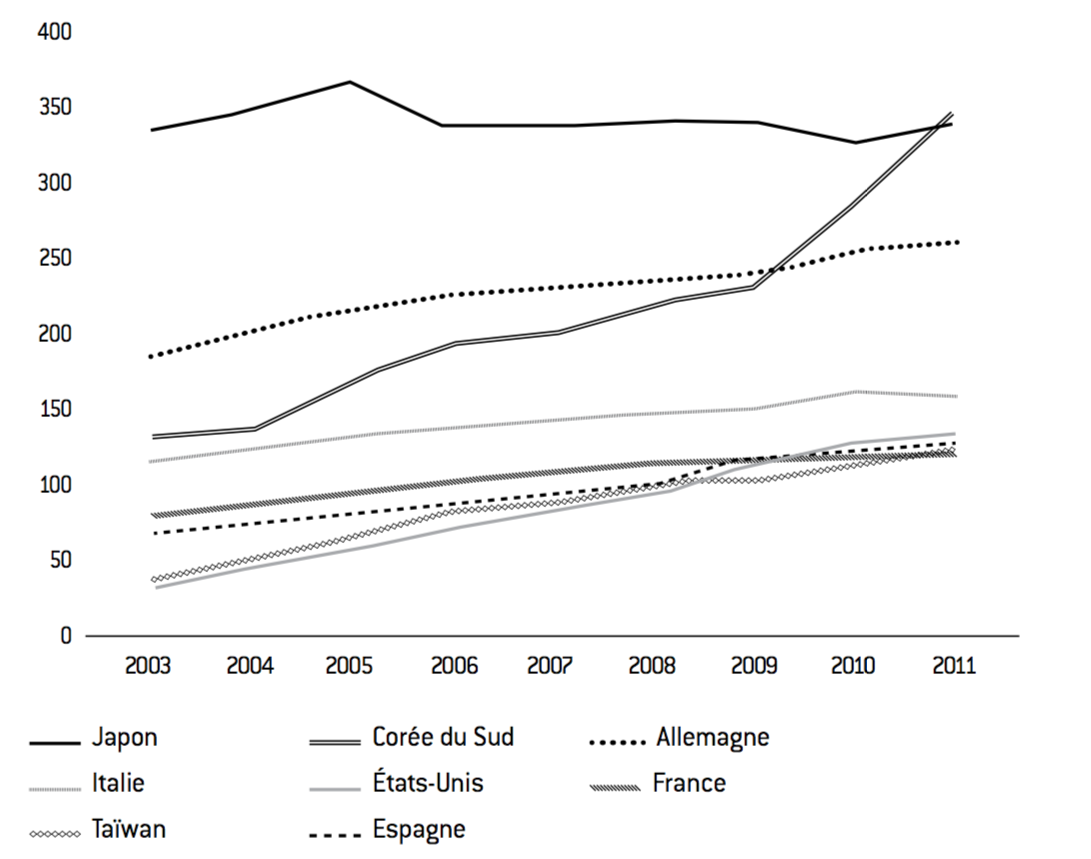

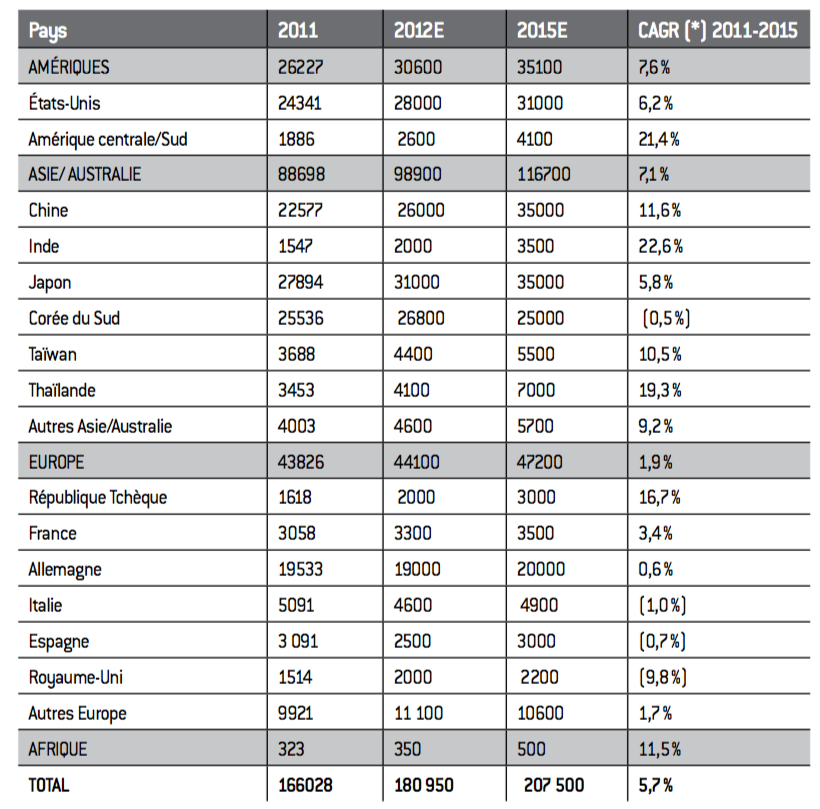

Le stock de robots installés au 31 décembre 2011 était plus de quatre fois supérieur en Allemagne et presque deux fois supérieur en Italie. La France ne comptait alors que 34.500 robots, contre 62.300 en Italie et 157.200 en Allemagne et même 29.900 en Espagne, selon l’International Federation of Robotics (IFR). L’écart avec nos concurrents européens ne cesse de s’accroître, puisque seulement 3.050 robots ont été installés en France en 2011 (contre six fois plus en Allemagne, soit 19.500, et 5.100 en Italie). En 2011, la France s’est même fait dépasser par l’Espagne en termes de robots installés (3.091), les industriels espagnols ayant consenti d’importants efforts de modernisation afin de gagner en productivité et en compétitivité, notamment au niveau du secteur automobile. En Europe centrale, sous l’impulsion des donneurs d’ordres de l’industrie automobile allemande, la République tchèque a aussi connu une robotisation importante (plus de 1.600 robots y ont été installés en 2011 et les ventes annuelles devraient croître de 17% par an entre 2011 et 2015).

En 2011, les pays qui ont installé le plus de robots en volume sont, par ordre décroissant : le Japon (17% de la demande mondiale), la Corée du Sud (15%), la Chine (14%), les États-Unis (12%) et l’Allemagne (12%), ces cinq pays concentrant 70% du marché total. En valeur, les plus grands marchés de la robotique industrielle sont le Japon (18% de la demande mondiale), l’Amérique du Nord (18%), l’Allemagne (13%) et la Corée du Sud (6%). Si les chiffres diffèrent de la demande mondiale en volume, c’est que les robots installés en Corée du Sud et en Chine sont des robots moins sophistiqués et de plus petite taille, principalement destinés à l’industrie électronique, avec un prix unitaire plus faible.

Pour preuve qu’à un faible parc de robots ne correspond pas un parc important de machines-outils, le taux de robots rapporté aux machines-outils est de 1 pour 7 (ce taux est similaire en France et en Allemagne), et même de 1 pour 10 en Corée du Sud. Seule l’Italie présente un rapport amplifié, de l’ordre de 1 pour 4.

Tableau 1 : stocks de robots industriels opérationnels (en unités)

Source :

IFR, World Robotics, 2012.

* Le Compound Annual Growth Rate (CAGR), ou taux de croissance annuel composé, permet de calculer le taux d’évolution moyen sur une période.

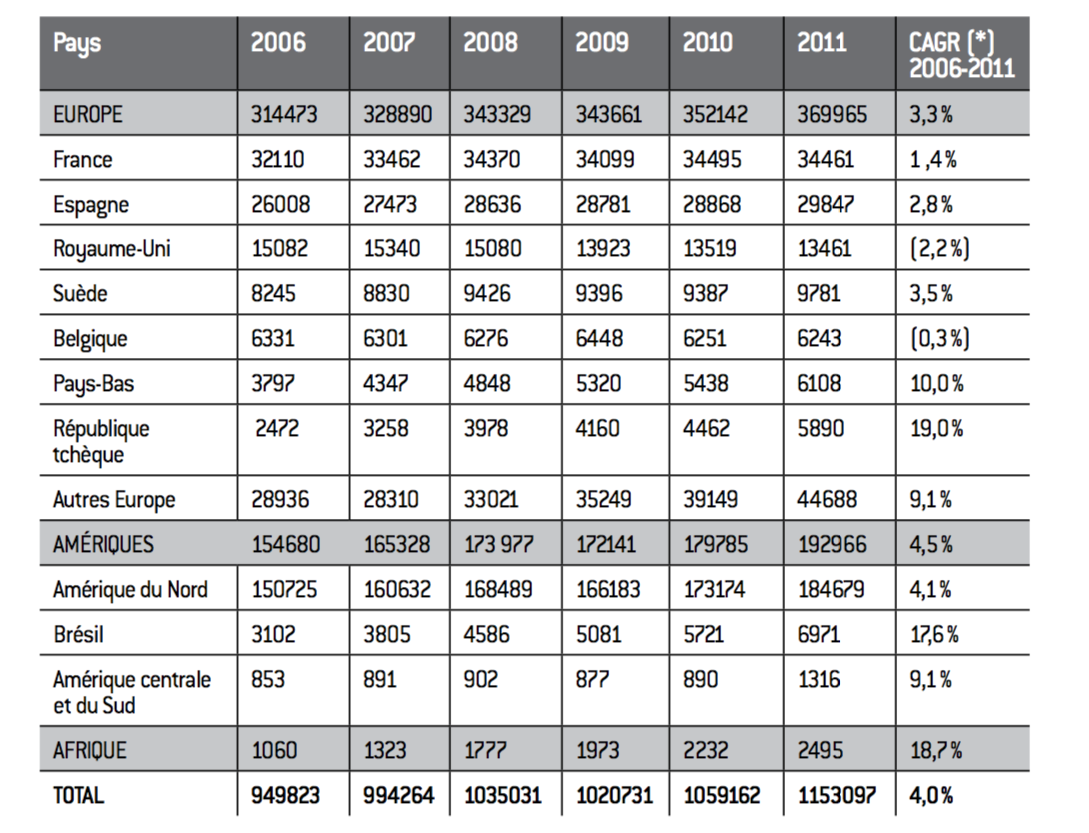

La densité robotique vise à apprécier le degré de robotisation en fonction du poids moyen de l’industrie et est exprimée en nombre de robots pour 10.000 salariés dans l’industrie manufacturière. Alors que la moyenne mondiale est de 55 robots pour 10.000 travailleurs dans l’industrie, la Corée du Sud et le Japon se placent sur la première et la deuxième marche mondiale avec des densités de 347 et 339. Les usines françaises ont un taux de 122 robots pour 10.000 salariés, quand ce rapport est de 261 en Allemagne et 159 en Italie, ces deux pays se positionnant respectivement numéros trois et quatre mondiaux en termes de densité de robots industriels. Les autres pays qui se classent devant la France sont la Suède (157), le Danemark (145), les États-Unis (135), l’Espagne (131), la Finlande (131) et, désormais, Taïwan (129). En outre, le chiffre français de densité robotique a stagné en 2011 pour la première fois depuis 2003, alors qu’il continuait sa progression partout, sauf en Italie.

Graphique 5 : Densité de robots dans l’industrie manufacturière (en unités pour 10.000 employés)

Source :

International Federation of Robotics, World Robotics, 2012.

Il faut écarter d’emblée tout déterminisme géographique qui laisserait penser qu’étant un problème de riches la robotisation n’épouserait pas les contours de la mondialisation. Qu’elle soit guidée par un choix réfléchi, pensé dans la durée, comme au Japon ou en Corée du Sud, solution ambitieuse à des problèmes démographiques majeurs ou fruit d’une décision récente et ingrédient essentiel dans un cocktail global de compétitivité, la robotisation est à l’œuvre partout dans le monde, avec des progrès spectaculaires enregistrés dans les pays émergents. Par exemple, les ventes de robots industriels au Brésil et au Mexique ont plus que doublé, représentant désormais 47% et 63% du volume des achats français en la matière. En Asie, les industriels de Taïwan et de Thaïlande, avec 3.453 et 3.688 unités, ont acquis respectivement 21% et 13% de robots de plus que leurs homologues français sur la même année. Le mouvement le plus massif de robotisation a été annoncé par l’entreprise taïwanaise Foxconn Technology, en charge de l’assemblage des produits Apple, Sony et Nokia, qui emploie à cet effet 1,2 million de salariés, dont 1 million en Chine, et qui a annoncé en juillet 2011 son souhait de déployer 1 million de robots d’ici à 2014, multipliant son parc robotique par 100. Il s’agit d’une réponse à la montée des coûts salariaux en Chine et aux accusations de mauvais traitements des salariés. Si au début du mois d’octobre 2012, Foxconn n’avait déployé que 5.000 robots supplémentaires dans ses usines, du fait d’une sous- estimation du coût des robots, l’entreprise avait déjà investi 330 millions de dollars et recruté près de 600 ingénieurs afin de développer les robots en interne.

Tableau 2 : Achats annuels de robots industriels (en nombre d’unités)

Source :

International Federation of Robotics, World Robotics, 2012.

(*) CAGR : Compound Annual Growth Rate ou Taux de croissance annuel composé permet de calculer le taux d’évolution moyen sur une période.

Les projections d’équipement sur la période 2011-2015 n’incitent pas à l’optimisme. Durant cette période, la croissance annuelle moyenne devrait être de 7,1% en Asie-Pacifique, de 6,2% en Amérique du Nord et seulement de 1,9% en Europe. En 2015, plus de 55% de la demande mondiale devrait venir d’Asie, dont 17% du Japon et également 17% de Chine, l’Europe et l’Amérique du Nord ne représentant respectivement que 23% et 15%. L’Inde devrait d’ailleurs avoir rattrapé la France en achats annuels de robots en 2015, en devenant ainsi le dixième plus gros installateur mondial.

Le retard français est aussi visible au niveau des importations de robots industriels. S’il semble étrange de choisir comme indicateur de compétitivité l’importance des importations, la concentration des centres de production robotique oblige l’ensemble des pays, à l’exception du Japon, à recourir à des achats au-delà de leurs frontières. En outre, ces chiffres sont en valeur et apportent ainsi un éclairage complémentaire aux seuls achats de robots industriels en volume.

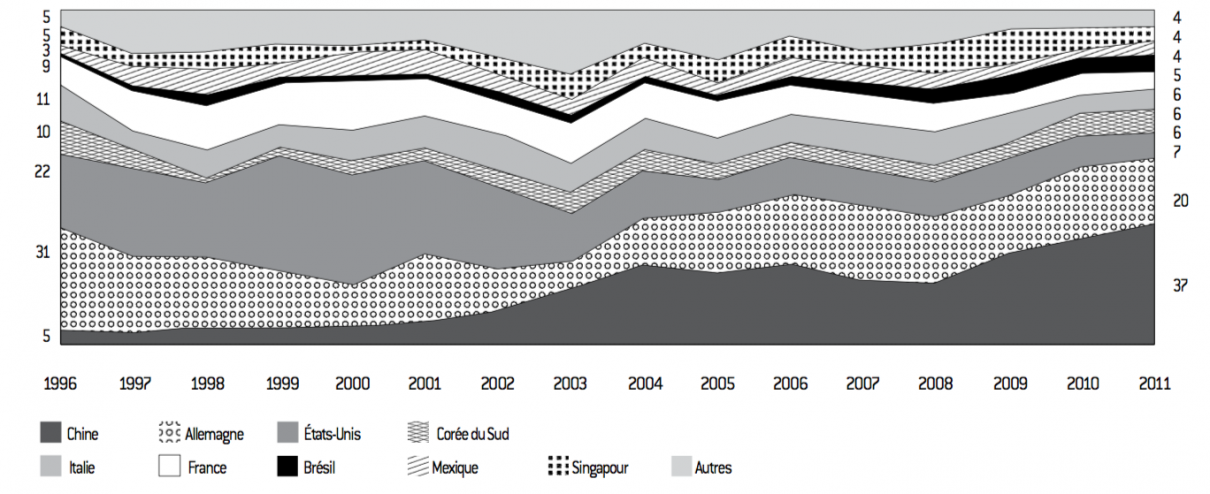

Voir graphique 6

Alors que la France a longtemps été le troisième plus grand importateur de robots industriels entre 1996 et 2004, elle n’occupe désormais plus que la sixième place mondiale. L’année 2004 a marqué le début d’un décrochage constant dans la part que représente la France dans les importations mondiales : elle était de 12% sur la période 1996-2001, s’est maintenue à 11% entre 2001 et 2006, pour ne plus représenter que 7% sur la période 2007-2011. Parmi les dix plus grands importateurs mondiaux la France détient d’ailleurs le plus ancien pic d’importations en valeur, à savoir l’année 2000. À l’inverse, ses concurrents européens ont préservé leurs parts dans les importations mondiales, la croissance de leurs importations suivant la hausse des importations mondiales. L’Allemagne, deuxième importateur mondial dans les années 1990, a maintenu son poids dans les importations mondiales à 20% malgré un affaissement de la demande entre 2001 et 2004, période durant laquelle le pays a subi ses plus mauvaises performances économiques mais a entamé des réformes essentielles. L’Italie, quant à elle, est passée devant la France en termes d’importations de robots industriels en subissant un effritement plus lent de sa part de demande mondiale. À l’échelle mondiale, la France a été rattrapée, sans surprise, par la Chine dès 2002 et, en 2010, par la Corée du Sud, qui dispose pourtant d’une production nationale qui pourrait suffire à l’auto-approvisionnement.

Graphique 6 : Répartition des dix plus gros pays importateurs de robots industriels (en %)

Source :

Base WITS, Organisation mondiale du Commerce.

Alexandre Majirus, « Vous avez dit réindustrialisation ? », in Le Nouvel Économiste, citant Catherine Simon, présidente d’Innoecho.

Le Brésil, le Mexique et Singapour, qui occupent les places restantes de ce palmarès des pays importateurs, affichent des taux de croissance bien supérieurs à la France et devraient bientôt lui passer devant. Seuls les États-Unis ont connu un déclin prononcé de leurs importations, dans une proportion encore plus conséquente que la France, témoignage de la désindustrialisation accélérée du pays.

Le parc de robots industriels français n’est pas seulement restreint, il souffre des mêmes caractéristiques que l’ensemble de l’appareil de production français, à savoir un amortissement complet qui conduit à une obsolescence rapide, surtout dans un contexte d’innovation où le matériel a connu des progrès considérables ces vingt dernières années. Il faut toutefois bien veiller à comparer des pays qui ont connu des cycles de robotisation similaire. En ce qui concerne les pays européens, sur la période 2006-2011, le taux de déclassement du parc français a été de 5% contre 6% en Italie et 7% en Allemagne. Autrement dit, un robot nouvellement installé en France aurait une durée de vie égale à 20 ans, chiffre concordant avec les estimations concernant l’ancienneté du parc de machines-outils. Les spécialistes du secteur12 estiment que l’âge du parc français est supérieur à 15 ans contre moins de 10 ans en Allemagne. La Belgique et le Royaume-Uni ont des taux de déclassement beaucoup plus élevés sur la période 2006-2011, respectivement 10% et 9%, taux qui s’expliquent, pour le Royaume-Uni, par une mise à jour du matériel de production ces trois dernières années dans le secteur automobile et donc des taux de renouvellements annuels proches de 12%. Le taux de déclassement en France s’est également inscrit en hausse en 2011, à 9%, sans doute dans le cadre, ici aussi, d’un renouvellement de l’outil de production automobile sous l’impulsion du plan d’aide à la filière.

Drire Île-de-France, Enjeux et défis de l’industrie de la robotique en Île-de-France, juin 2010.

Un retard dans l’usage mais aussi dans la production de robots

Au-delà d’une réflexion sur le manque d’équipements robotiques installés en France, il s’agit de réfléchir sur les améliorations à apporter à la filière dans sa globalité. Or si la France a été un centre de production de robots industriels au milieu des années 1990, ce secteur et l’expertise afférente ont été abandonnés. Il ne s’agit donc pas d’un manque de développement mais d’une véritable régression du secteur de construction robotique française, voire d’une quasi-absence de production nationale de robots industriels. Au salon Automatica 2012, qui se tenait à Munich, les cinq pays avec le plus grand nombre d’exposants étaient, dans l’ordre : l’Allemagne, l’Italie, la Suisse, l’Autriche, les États-Unis et la France. Aujourd’hui, seul le groupe suisse Stäubli a maintenu une unité de production de robots dans l’Hexagone, en Haute-Savoie, dont 80% des produits sont destinés à l’exportation. Le groupe helvético-suédois ABB possédait une unité d’assemblage dans le Val-d’Oise13, dont le service robotique a été lourdement affecté par la crise. Ses concurrents, l’italien Comau et les japonais Kuka et Fanuc, possèdent des antennes en France mais ne fabriquent pas sur place. Ainsi les 3.000 robots industriels que les industriels français installent chaque année proviennent-ils pour une majeure partie de l’étranger et représentent un impact négatif sur la balance commerciale estimé entre 70 et 95 millions d’euros.

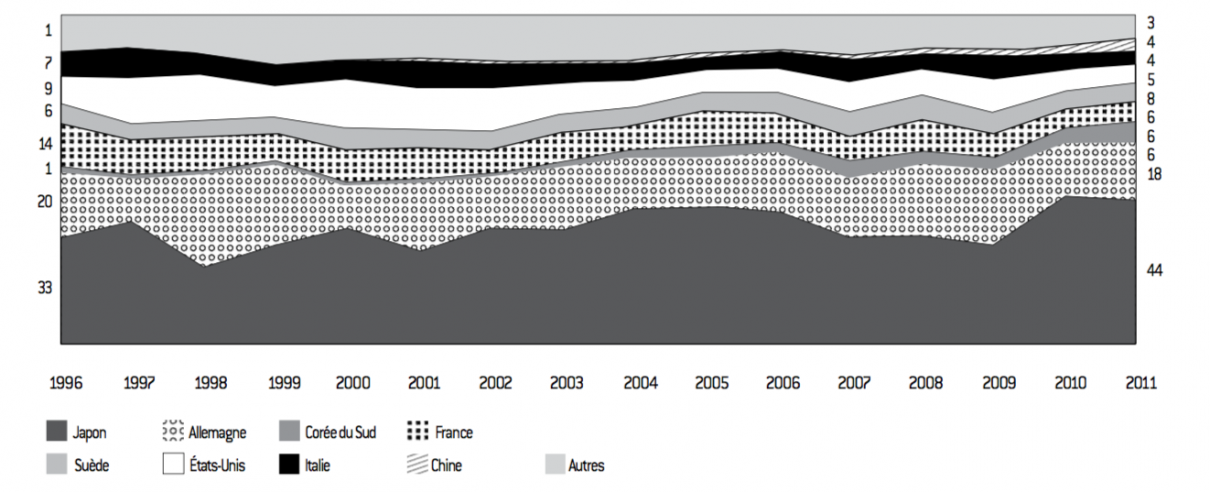

Le rapport l’IFR classe les principaux pays producteurs de robots en volume, même si les données sont manquantes concernant les États-Unis. La production est extrêmement concentrée géographiquement, puisque le Japon est à l’origine de 59% des robots industriels mondiaux, suivi par la Corée (13%) et l’Allemagne (11%). En l’absence des États-Unis, l’Italie occupe le quatrième rang avec une production égale à 4%. Les relations entre la production et la demande nationale varient selon les pays. Par exemple, le Japon, du fait de son avance technologique, importe moins de 1% de sa demande nationale de robots. L’Italie compte également essentiellement sur son industrie nationale, tandis que la Corée du Sud et l’Allemagne sont plus ouvertes aux importations de robots étrangers, alors même que leur production pourrait couvrir leur demande nationale.

En l’absence de statistiques émanant de l’IFR à propos de la production en France, un indicateur fiable du niveau de production est la part de marché dans les exportations mondiales en valeur. Alors que la France occupait une position majeure dans les années 1990, exportant 12% des robots industriels mondiaux, à égalité avec les États-Unis, cette position n’a cessé de se dégrader, étant divisée par deux, au point de céder pour la première fois la troisième place mondiale à la Corée du Sud en 2011 et d’être talonnée par la Suède. La concurrence s’est en effet beaucoup accrue sur la période, les leaders japonais et allemands ayant respectivement augmenté et maintenu leurs parts de marché. Quant à la Corée du Sud et à la Chine, sous l’impulsion de plans de soutien massifs à la filière, elles ont largement pénétré le marché. Des acteurs comme la Suède et l’Italie ont réussi à préserver leurs parts de marché mondial grâce à leurs champions nationaux, ABB et Comau. Les exportations allemandes en recul sur la période 2000-2005, puis de nouveau orientées à la hausse sur les dernières années, ainsi que la croissance ininterrompue et très rapide des acteurs coréens et chinois, montrent que les positions concurrentielles sur le marché ne sont pas figées et sont susceptibles d’évoluer.

Graphique 7 : Répartition des dix plus gros pays exportateurs de robots industriels (en %)

Source :

Base WITS, Organisation mondiale du Commerce.

La nécessité de la robotisation pour répondre au défi industriel

La France accuse un retard désormais conséquent dans le mouvement de robotisation à l’œuvre partout dans le monde. Pourtant, une diffusion accrue des robots industriels est susceptible de générer des effets très positifs à la fois en termes de compétitivité et d’emploi.

L’impact des robots industriels sur la compétitivité des entreprises

L’utilisation de robots industriels répondrait à la fois au problème de la compétitivité hors prix et de la compétitivité prix. C’est la raison pour laquelle l’usage de robots industriels est plébiscité même dans les pays où le coût du travail est faible. L’industrie française souffre d’un problème de compétitivité sur les deux tableaux, ce qui a conduit à une détérioration des positions commerciales à l’export – les parts de marché françaises dans le total des exportations intra-européennes sont ainsi passées de 13% en 2000 à 9% en 2010 – et donc de la balance commerciale, amenant corrélativement des destructions d’emplois importantes dans le secteur industriel.

Compétitivité coût et prix

La rentabilité des entreprises françaises étant déjà relativement contrainte, la marge de manœuvre sur les prix est relativement faible et ne saurait passer que par une baisse préalable des coûts.

Les robots industriels sont susceptibles de générer cette baisse des coûts via d’importants gains de productivité dans les prochaines années, en augmentant la productivité du capital comme la productivité du travail. Les robots industriels impactent favorablement la productivité globale des facteurs de production : en réduisant le coût à engager pour produire une même quantité de biens par rapport à d’autres équipements industriels ou des opérateurs humains, en accroissant le volume d’heures travaillées sans intervention humaine en comparaison avec d’autres équipements industriels, en améliorant la qualité des produits et réduisant les unités défectueuses, le taux de déchets et donc la quantité de matières premières, en améliorant la qualité de travail des opérateurs humains en les soulageant des tâches les plus difficiles ou les plus répétitives, en augmentant la flexibilité et réduisant les temps de changement entre différentes séries, en consommant moins de place au sol en comparaison avec d’autres équipements industriels, en ne nécessitant pas de frais d’éclairage, de chauffage ou de transport par rapport aux opérateurs humains.

En rapportant l’augmentation annuelle moyenne de la productivité par tête dans le secteur manufacturier à l’augmentation annuelle moyenne du nombre de robots par 10.000 employés dans le secteur manufacturier, les économistes de Credit Suisse14 ont montré une corrélation raisonnable, toute chose étant égale par ailleurs. Ainsi, en considérant que si la France avait fourni un effort de robotisation de même importance que les États- Unis sur la période 2002-2011, soit 2,5% de croissance annuelle du parc, la production industrielle par tête aurait augmenté de 6,3% par an, en faisant abstraction de tout autre facteur. En se fondant sur le rythme de progression du parc de robots de la Corée du Sud (12%), contre 4,8% en France, la production industrielle par tête se serait accrue de 8,6% par an sur cette même période.

Alors que l’industrie automobile représentait 36% de la demande mondiale de robots industriels en 2011, soit le principal secteur d’installation de robots, il est possible de voir un lien direct entre la performance des industries automobiles nationales et de la robotisation de ces dernières. La France affiche à cet égard un retard encore plus marqué que dans le reste de l’industrie, avec une densité de 608 robots pour 10.000 employés, soit deux fois moins qu’en Italie (1.220), qu’en Allemagne (1.130) ou aux États-Unis (1.110), mais aussi 45% de moins qu’en Espagne (884) et 21% de moins qu’en Corée du Sud (738). Avec 1.430 robots pour 10.000 employés, les fabricants automobiles japonais sont largement en tête.

Pour illustrer ce lien entre automatisation et efficacité industrielle, l’industrie automobile britannique fournit un bon exemple. La production automobile, qui avait chuté de 1,8 à 1,1 million de véhicules entre 2000 et 2009, a connu un important rebond depuis, en atteignant 1,5 million en 2011. Quant à la France, si elle affichait une production de 3,4 millions de véhicules en 2000, la production en 2011 n’a atteint que 2,3 millions, soit un recul de près d’un tiers. La raison de ce renouveau est simple : de nombreux investissements ont été réalisés par des producteurs étrangers. Les trois acteurs japonais, Toyota, Honda et Nissan, ont chacun une usine dans le pays, alors que les producteurs historiques britanniques, passés sous pavillon étranger, indien ou allemand, ont maintenu leurs implantations locales et choisi la voie de l’automatisation, amenant la densité de robots industriels dans les usines automobiles britanniques à un niveau proche de celui de la France (580 contre 608, soit moins de 5% d’écart), avec un parc installé plus récent et plus productif. Le rythme de croissance devrait se maintenir, puisque ce ne sont pas moins de 3,9 milliards de livres sterling d’investissements et la création de 7.400 emplois qui ont été annoncés par les constructeurs britanniques pour les prochaines années. En mai 2012, la direction d’Opel a même décidé de transférer la production d’Opel Astra du site de Rüsselsheim, en Allemagne, à Gliwice, en Pologne, et à Ellesmere Port, en Angleterre, avec à la clé un investissement de 155 millions d’euros pour l’usine anglaise. Alors que l’usine Toyota de Valenciennes, avec 270.000 unités, est toujours citée comme un exemple d’attractivité de la France, celle de Nissan, à Sunderland, pourra en produire 550.000 d’ici à 2014, montant ainsi sur le podium des usines les plus compétitives d’Europe de l’Ouest comme de l’Est.

Les récentes polémiques autour de la fermeture du site de production d’Aulnay-sous-Bois par PSA Peugeot-Citroën ne doivent en aucun cas masquer le besoin de mise à jour du matériel de production des usines automobiles françaises. Pour illustrer l’impact concret de la robotisation sur la productivité de l’entreprise, il faut étudier les investissements dans l’usine PSA de Sochaux sur l’activité de ferrage qui vise, avant l’étape de peinture, à assembler par plusieurs milliers de points de soudure les pièces de tôlerie constituant la carrosserie du véhicule. En 2008, PSA avait investi dans un nouvel atelier de ferrage en charge de la fabrication des Peugeot 5008 et Citroën DS5, avec 580 employés répartis en trois équipes. À la mi-2013, PSA a prévu de construire un autre atelier de ferrage pour la nouvelle plate-forme (BHV) dont sera issue la seconde génération de la Peugeot 308, engageant un investissement d’environ 150 millions d’euros15. En conservant une taille d’équipe similaire à celle de l’autre atelier, la productivité journalière devrait augmenter de 17%, passant de 47 à 55 véhicules assemblés, tout en offrant une plus grande flexibilité et la possibilité de monter quatre carrosseries simultanément. La raison de ce gain de productivité provient aussi bien de l’adoption de la nouvelle plate-forme que de l’installation de nouveaux robots industriels plus performants. Preuve de cet attrait des constructeurs français pour les robots capables de moderniser leurs usines en France, Fanuc Robotics est devenu le 15 octobre 2012 un fournisseur majeur de PSA, ce label impliquant des échanges stratégiques et technologiques approfondis pour assurer l’équipement à long terme de PSA.

Coe-Rexecode, La Compétitivité française en 2011, document de travail no28, janvier 2012.

L’impact des robots sur la compétitivité hors prix

Dans une moindre mesure, les robots industriels ont un impact sur la compétitivité hors prix des entreprises. Celle-ci est une forme de compétitivité moins visible que le prix de vente, mais qui joue un rôle essentiel dans la capacité à exporter.

L’influence des robots industriels s’exerce au niveau de la plus grande flexibilité qu’ils introduisent dans le processus de production en rendant plus simples les changements de série et en diminuant les temps de latence entre ceux-ci. Cette caractéristique est essentielle dans le monde actuel où la production de masse cède la place à des productions plus réduites et plus spécialisées et où les cycles de vie des produits se réduisent. L’intégration de robots à l’outil de production permet de répondre à la grande hantise des industriels dans des marchés plus volatils, à savoir la baisse de leur point mort, c’est-à-dire le niveau de chiffre d’affaires auquel l’entreprise atteint l’équilibre financier.

La robotisation a également un effet positif sur la compétitivité hors prix en améliorant la qualité des produits. Depuis le début des années 1990, Coe-Rexecode, centre privé français de recherche en économie, réalise chaque année une enquête sur l’appréciation par les importateurs européens de la qualité et du prix des produits qu’ils font venir16. La dernière enquête, portant sur l’année 2011, a montré un recul relatif de l’appréciation de la qualité/prix des biens français par rapport aux résultats de l’enquête réalisée deux ans auparavant. Les biens de consommation français occupent désormais le cinquième rang sur dix au titre du rapport qualité/prix perçu, alors qu’ils étaient au deuxième rang en 2008. Ils sont dépassés par les produits japonais et rejoints par les produits italiens et américains. En ce qui concerne les biens intermédiaires et d’équipement, l’enquête conduite en 2009 leur a également octroyé le cinquième rang. Il y a une corrélation évidente entre l’évolution de la qualité des produits japonais, italiens, américains et français et leur niveau de robotisation. Dans l’industrie agroalimentaire, où la robotisation offre des opportunités très importantes, notamment au niveau de l’emballage et de la logistique, les produits allemands l’emportent sur les produits français grâce à un parc de robots installés bien supérieur.

À titre d’exemple, l’industrie des panneaux solaires a vécu une importante phase de robotisation, le secteur des semi-conducteurs – cellules solaires incluses – absorbant 2,8% de l’offre de robots en 2006 contre 14,3% en 2010. Ce mouvement a répondu à deux impératifs : d’une part, une concurrence très forte de la part des sociétés chinoises qui a contribué à faire chuter les prix et donc qui a obligé les industriels européens, allemands en tête, à améliorer leur compétitivité prix ; d’autre part, le développement de la connexion croisée de tubes faits de cellules solaires qui oblige à une qualité parfaite des soudures au risque d’affecter l’efficacité du module tout entier. Conjugué au fait que les panneaux sont désormais plus grands et plus fins et donc plus difficilement transportables par l’homme, ceci explique que l’intégralité des soudures à froid, qui nécessitent de réaliser des mouvements extrêmement complexes, soit désormais prise en charge par des robots avec une parfaite constance. C’est le développement technique autant que la recherche d’une amélioration de la compétitivité qui a conduit à la robotisation. Celle-ci permet aussi de maintenir ce savoir-faire pour longtemps dans l’entreprise, alors que le savoir-faire humain et les coûts de formation capitalisés risquent bien souvent de quitter l’entreprise avec le départ du salarié.

Néanmoins, l’installation des robots ne répond pas à l’ensemble des défis de la compétitivité hors prix, notamment l’innovation et le design des produits. Or la montée en gamme des produits avec la hausse des prix de vente repose également sur ces qualités ainsi que les coûts afférents de recherche et développement et de protection de la propriété intellectuelle.

Alexandre Majirus, art. cit., citant Vincent Schramm, président du symop.

À comparer à un coût du kilowattheure de 5,38 centimes d’euros aux États-unis, soit un tiers moins cher qu’en France, dû à l’exploitation des ressources par fracturation.

Sources : US Energy Information Administration et Eurostat.

Révolution robotique à venir : prix en baisse et rentabilité en hausse

Les robots industriels sont encore un secteur en pleine évolution, leurs performances n’ayant cessé de s’accroître pour un prix qui a continuellement baissé, accroissant d’autant leur avantage en termes de compétitivité prix. En vingt ans, le prix de robots a été divisé par trois. En 1989, un robot capable de transporter 100 kilos valait 150.000 euros, contre 50.000 euros aujourd’hui pour le plus petit robot de la gamme d’un des fabricants majeurs qui manipule 170 kilos17. Le prix moyen d’un robot vendu en direct aux industriels est compris entre 9.000 et 70.000 euros. Il faut toutefois préciser que le prix du robot représente seulement entre un tiers et la moitié de l’investissement final, car à celui-ci s’ajoute le prix de l’installation, les outils du robot (matériel de soudure, peinture, dispositifs de préhension et de vision), la programmation des mouvements et la formation des opérateurs dans l’entreprise. Dans le même temps, le mean time between failures (MTBF), c’est-à-dire la mesure du taux de défaillances aléatoires, à l’exclusion des pannes systématiques et de l’usure due à l’utilisation, a été multiplié par trois en vingt ans pour atteindre 7.000 heures, ce qui signifie que les robots deviennent de plus en plus fiables. L’amélioration de l’efficacité énergétique a aussi été l’un des axes majeurs de développement avec l’usage de la force gravitationnelle, notamment le renvoi d’énergie et la limitation de la vitesse des mouvements du robot. Ainsi le coût de la consommation électrique des robots industriels est relativement faible, puisque la consommation moyenne est de 6 kilowattheures et le coût moyen du kilowatt en France à 8,09 centimes18, soit un coût horaire de 48 centimes. Les autres consommables, à savoir l’air compressé nécessaire pour actionner certains outils adjoints au robot ou les produits de lubrification pour l’entretien de la machine, sont relativement accessibles.

Et les progrès à venir devraient être encore plus spectaculaires grâce à des innovations dans des domaines connexes comme celui des réseaux. La simplification des interfaces de contrôle des cellules robotiques permet de généraliser l’usage des robots et leur maniement par des opérateurs non spécialisés, réduisant le temps de formation associé. Il est également plus simple de reprogrammer les machines ou de leur ajouter des options de programmation à distance. Les prix devraient encore baisser à l’avenir. C’est ainsi que, depuis octobre 2012, la société Rethink Robotics commercialise son robot Baxter au prix de 22.000 dollars pour une durée de vie de 6.500 heures, soit un coût horaire de 3,4 dollars de l’heure, à destination des petites et moyennes entreprises et industries (PME-PMI). La plate-forme devrait être ouverte aux développeurs tiers et très simple d’utilisation pour les profanes. Manipulable par écran – une première dans le domaine de la robotique industrielle –, le robot prendrait ses instructions en imitant les mouvements de l’opérateur humain via ses capteurs visuels. Si des doutes peuvent émerger quant à la durée de vie effective d’un tel prototype dont les composants ont été choisis pour minimiser les coûts, il n’en reste pas moins que la robotique industrielle à bas coût est un segment de marché indispensable à couvrir pour susciter l’équipement massif des PME-PMI.

Une autre voie d’avenir s’ouvre dans l’émergence de la cobotique, contraction des mots « robot » et « collaboratif », en l’occurrence des machines qui peuvent collaborer avec des opérateurs humains, en s’insérant sur une chaîne de montage et en accompagnant les gestes de l’ouvrier qui le dirige comme s’il tenait un stylo. Il ne s’agit pas de robots à proprement parler, mais d’objets à la frontière entre l’outil et le robot. Le système est très simple d’utilisation, avec des temps d’adaptation plus faibles et des coûts moindres que pour l’installation d’une cellule robotique.

L’emploi direct et indirect

La robotisation est trop souvent pensée comme un effet de substitution du facteur capital au facteur travail, et par là apparaît donc comme responsable de la disparition d’un certain nombre d’emplois industriels. Depuis les débuts de la révolution industrielle, l’automatisation a effectivement conduit à supprimer des postes pénibles ou répétitifs, dont la disparition était célébrée en période de croissance mais qui devient un sujet de crispation dans un contexte de chômage élevé, comme celui de la France aujourd’hui. Ainsi, l’épisode luddiste, en 1811-1812, dans le centre de l’Angleterre, au cours du duquel des métiers mécaniques furent détruits par les professions artisanales menacées par leur apparition, prit place dans une situation de crise économique suite au Blocus continental imposé par Napoléon Ier et à de mauvaises récoltes.

Les Français ont un avis partagé sur la question des robots industriels et leur impact sur l’emploi19. S’ils se montrent parmi les plus intéressés par les découvertes technologiques en général, à 34% contre 25% pour la moyenne européenne, ils appartiennent au groupe des pays les plus hostiles aux robots, avec un pourcentage d’avis négatifs supérieur de six points à la moyenne européenne. Cette caractéristique est partagée par des pays marqués par un taux de chômage élevé (Grèce, Portugal, Espagne). Assez logiquement, les Français se montrent assez hostiles lorsqu’on leur demande : « Pensez-vous que les robots sont une bonne chose pour la société ? » et « Pensez-vous que les robots peuvent susciter des créations d’emplois ? ». La France se classe ainsi au 22e rang sur 27 À l’inverse, les Français répondent un peu plus favorablement à la question « Les robots volent-ils les emplois ? ». Ils se montrent également proches de la moyenne des Européens en estimant, pour 50% d’entre eux, que l’industrie est l’un des secteurs où il faut utiliser les robots en priorité. Enfin, sur une échelle de 1 à 10 (de « totalement mal à l’aise » à « très confortable »), la moyenne française se situe à 5,9, note quasiment similaire à celle attribuée par les autres pays (6,0). Ainsi les Français n’ont pas un avis unanime sur la question des robots industriels, mais ces chiffres marquent de leur part un intérêt remarquable dans un contexte où le sujet des robots industriels et de l’automatisation est complètement maintenu en dehors du débat public. L’opposition psychologique à la robotisation trouve, selon Jean-Hugues Ripoteau, président de Fanuc Robotics France, ses racines dans « la première vague de robotisation dans les années 1980, essentiellement réalisée par Renault, […] perçue et médiatisée comme un coup dur porté à l’emploi avec la mise au chômage de beaucoup d’ouvriers ».

Avant toute chose, il faut garder à l’esprit que le nombre d’emplois industriels n’a cessé de se dégrader depuis les années 1990, avec un recul de près de 800.000 emplois rien que sur la dernière décennie. Pour les trois dernières années, les pertes ont été de 80.000 en 2009, de 14.300 en 2010 et de 5.100 en 201120. Or, dans ces pertes d’emplois, la robotisation n’a joué qu’un rôle modeste, voire nul. S’il est évident qu’en données brutes, un robot possède un avantage coût par rapport à un travailleur, cette analyse primaire occulte à la fois l’environnement dans lequel s’insère le robot et les décisions motivant l’achat de robots industriels dans un monde ouvert où il est possible de gagner des débouchés à l’international, sans oublier l’amélioration apportée par les robots à la qualité du travail humain.

L’emploi direct généré par l’installation et la production de robots

Les robots industriels s’insèrent dans un environnement économique qui mobilise un grand nombre de ressources humaines à forte valeur ajoutée. De la conception à l’installation, la fabrication de robots industriels requiert l’intervention de plusieurs entreprises. Pour prendre l’exemple allemand, où la production nationale de robots couvre 97% de la demande nationale, les robots représentent seulement 2,8 milliards d’euros d’un marché évalué à 10,2 milliards. Le reste, à savoir 78%, correspond à l’ensemble des opérations situées en amont (audit pour mesurer les besoins exacts) ou en aval (configuration et intégration dans une ligne de production), l’ensemble employant 33.400 salariés, dont une majorité de professionnels de haut niveau, ingénieurs et techniciens spécialisés. En considérant que les robots allemands sont similaires technologiquement à ceux nécessaires pour la France et que le retard français oblige à un investissement de 8.000 robots par an, même en important les robots de l’étranger, les créations d’emplois relatives à leur seule installation s’élèveraient à 15.000.

Dans le film de Tim Burton, Charlie et la chocolaterie, le père du héros perd son travail au début du film et cède sa place à une machine chargée de visser les bouchons des tubes de dentifrice. Cependant, à la fin du film, il retrouve un travail en réparant cette même machine. Cette métaphore souligne à quel point les robots, même une fois installés, ont besoin d’opérateurs humains. En fait, il existe une profonde complémentarité dans le couple homme-robot car, comme le souligne Corinna Noltenius, spécialiste allemande en robotique : « Il y a et il y aura encore pendant des décennies besoin d’un être humain pour superviser le travail du robot. » Cette complémentarité est évidente, car seul l’opérateur humain, du fait de sa capacité d’initiative, est capable d’inventer un mouvement plus intelligent quand le robot ne fera qu’exécuter. En prenant pour hypothèse la présence de deux à trois emplois à temps plein par nouveau robot installé, comme l’avance l’étude conduite le cabinet Metra Martech pour le compte de l’IFR, les créations d’emplois envisageables sont de 85.000 à 130.000 d’ici à cinq ans.

« Dans toutes les sociétés dans lesquelles nous avons installé un robot, nous n’avons jamais constaté de licenciement directement lié au robot », Jean-Hugues Ripoteau, cité par Anne-Sophie David, « Robotique collaborative – La cobotique », Le Nouvel Économiste, 8 mars 2012.

La Désindustrialisation en France, Cahiers de la direction générale du Trésor, n°2010/01, juin 2010.

Décision d’investissement pour un robot

Dans un pays comme la France, où le transfert d’activité du secteur secondaire vers le secteur tertiaire a déjà eu lieu, la décision d’investir dans un ou plusieurs robots industriels ne repose jamais sur l’idée de licencier des salariés pour les remplacer par des robots21. Dans la plupart des cas, les chefs d’entreprise investissent dans leur outil de fabrication lorsqu’ils sont en phase de croissance, afin de gagner des parts de marché sur le marché national ou à l’international. Ainsi, même avec les gains de productivité engendrés par la robotisation qui réduisent le nombre de travailleurs nécessaires pour obtenir une même quantité de biens, l’augmentation de la production continue de nourrir l’augmentation du nombre d’employés. L’usine Nissan de Sunderland, ouverte en 1986, fournit un bon exemple : elle produisait 271.157 voitures en 1999 avec 4.594 salariés, soit 59 véhicules par personne, puis 480.485 voitures pour 5.462 salariés, soit 88 véhicules par personne en 2011, et les prévisions pour 2014 étaient de 550.000 voitures avec 6.225 salariés, soit toujours 88 véhicules par personne. L’épuisement des gains de productivité, en dépit de l’adjonction de nouveaux robots, tend d’ailleurs à favoriser l’augmentation de l’emploi.

Lorsqu’il s’agit d’un renouvellement de l’appareil de production plutôt que d’un nouvel investissement, la décision d’investissement vise à rendre plus compétitif le processus de production, et donc à assurer la viabilité des sites industriels nationaux par rapport à la concurrence internationale. Le groupe pharmaceutique Guerbet, fournisseur de produits de contraste utilisés dans les IRM, a annoncé en juillet 2012 l’achat de nouveaux robots de production fonctionnant près de trois fois plus vite que les anciens et qui augmenteront la production de 60% d’ici à cinq ans. Même si cet achat n’implique pas le recrutement de nouveaux salariés, il permet de réduire le coût unitaire de production en France et donc d’assurer le maintien du site à l’avenir. L’étude de Metra Martech précitée montre que la robotisation serait une alternative aux délocalisations en soulignant que les investissements des industries automobiles allemande et japonaise dans la robotisation de leurs processus de production ont permis de maintenir leurs positions sur le marché automobile et, in fine, les emplois liés à cette filière.

En outre, dans un paysage industriel où de nombreuses productions ont déjà été délocalisées, il faut bien comprendre que l’investissement en robots est susceptible de rapporter de nouveaux emplois au niveau de la production mais aussi des activités de siège, conception, bureaux d’études, marketing et vente. Le rapport Nora-Minc s’inquiétait de ce que l’installation de nouveaux systèmes informatiques pourrait occasionner des pertes d’emploi pouvant représenter sur dix ans jusqu’à 30% du personnel qui aurait été normalement embauché par le secteur bancaire. Cette crainte était légitime pour un secteur qui assurait de nombreuses créations d’emplois dans les années 1970, mais l’impact de la robotisation massive ne saurait susciter les mêmes inquiétudes dans un contexte où le secteur industriel est continuellement destructeur d’emplois depuis dix ans. Une étude de la direction générale du Trésor en 2010 a montré que les fortes pertes d’emplois industriels observées depuis 1980 s’expliquent conjointement par l’externalisation de certaines activités industrielles vers le secteur des services, l’évolution de la productivité, et la concurrence étrangère. Si l’externalisation a joué un rôle important dans les années 1980 et 1990, son effet est très faible depuis 2000. À l’inverse, l’impact de la concurrence étrangère sur l’emploi industriel s’est accru, expliquant jusqu’à 28% des destructions d’emplois entre 2000 et 200722.

L’investissement en robots industriels peut aussi tout simplement se révéler un outil de gestion des ressources humaines, soit en étant un moyen de contrer un déficit en main-d’œuvre dans des secteurs qui souffrent d’une pénurie de candidats, soit en remplaçant des travailleurs dans le cadre d’un départ à la retraite.

Ministère du Travail, de l’emploi et de la santé, www.travailler-mieux.gouv.fr.

Cité par Anne-Sophie David, art. cit.

Tristan Vey, « Le premier robot vigneron n’a pas encore fait ses preuves », Le Figaro, 13 octobre 2012.

Christoph Loch, « The Globe: how BMW is defusing the demographic time bomb », Harvard Business Review, mars 2010.

Aspect qualitatif

La robotisation est également une composante essentielle dans la lutte pour l’amélioration des conditions de travail pour les travailleurs du secteur industriel. Les robots peuvent ainsi aider à combattre les troubles musculo-squelettiques (TMS), responsable de 80% des maladies professionnelles en France, représentant 8,4 millions de journées de travail perdues et un coût annuel de 847 millions d’euros23. D’après le témoignage de Roland Vardanega, ancien président du directoire de PSA Peugeot-Citroën, la robotisation de l’activité de ferrage de l’usine de Sochaux a été appuyée par les ouvriers qui en mettaient en cause la pénibilité24.

La robotique est susceptible de libérer le travailleur des tâches les plus pénibles pour lui permettre de se consacrer à d’autres parties de l’activité de production. La cobotique représente une voie très intéressante de ce point de vue. Ainsi un bras robotique à retour de force sera capable d’encaisser les chocs ou vibrations traumatisantes pour les articulations de l’opérateur humain. Le déploiement de tels projets va bien au-delà de l’application industrielle et pourrait se diffuser au secteur hospitalier, au bâtiment et travaux publics ou encore à l’agriculture. Dans ce dernier secteur, plusieurs expériences ont actuellement lieu pour répondre à des tâches particulièrement difficiles comme la taille des pieds de vigne dont le recrutement saisonnier est difficile25. Les robots industriels peuvent également réduire les accidents du travail causés par des manœuvres dangereuses. Cette adaptation se fait d’autant plus simplement que les robots ont évolué de façon à ce qu’ils captent toute présence humaine dans leur champ d’action et s’adaptent en conséquence en ralentissant leurs mouvements ou en s’arrêtant.

Il va sans dire que la robotisation s’intègre bien dans la problématique générale du vieillissement de la population. Le fabricant automobile BMW, confronté à un vieillissement accéléré de son personnel, dont l’âge moyen passera de 41 à 46 ans d’ici à 2018, a ainsi créé une ligne de montage spécialement réservée aux seniors dans son usine de Dingolfing, en Bavière. Si l’essentiel des améliorations provient de matériels plus adaptés, il faut aussi noter que cette ligne est plus robotisée que les autres lignes de l’usine. Les résultats sont très positifs puisque, en deux ans, la productivité a augmenté de 7% tandis que l’absentéisme était divisé par plus de trois26.

L’impact positif que peut avoir la robotisation dans un pays en voie de désindustrialisation comme la France doit être expliqué aux salariés, car l’acceptation de la nouvelle technologie de la part des collaborateurs est l’une des clés de réussite de la décision d’automatisation. Retrouver confiance dans la science est une nécessité pour recréer une industrie forte. D’ailleurs, dans les entreprises qui ont réalisé un investissement dans un robot industriel, si au départ la méfiance peut dominer, une sorte de respect s’installe très rapidement pour cette technologie, qui reste malgré tout impressionnante. De plus, le robot est souvent valorisé auprès des parties prenantes extérieures, clients, fournisseurs et concurrents, comme un signe de modernité et de bonne santé de l’entreprise.

Conclusion

Il est très difficile de chiffrer l’avantage global que peut apporter l’addition de robots industriels à l’outil de production français. Il faut déjà veiller à ne pas séparer le robot de la chaîne d’assemblage au sein de laquelle il s’insère. Les technologies ne valent que par leur appariement avec les hommes et les organisations, et c’est seulement au moment où la technologie est comprise, appréhendée, que le travail a bien été réorganisé, que se déploient ses pleins effets sur la productivité. Ainsi la robotisation dans l’automobile prend tout son sens lorsqu’elle se marie avec la production de plates-formes standardisées, notamment les points de soudure des moteurs, permettant de produire tous les modèles sur une même ligne de production.

Le changement induit par la robotisation sur le processus de production est assez évident et permet le passage de cycles en 2 x 8 heures, voire en 3 x 8 heures. La robotisation d’une partie de la production produit également des effets en amont et en aval, obligeant l’ensemble des services de l’entreprise à repenser sa manière de fonctionner : le bureau d’études peut repenser les pièces en proposant des produits plus qualitatifs, le bureau des méthodes peut choisir de nouveaux outils et matériaux, les ressources humaines peuvent réorganiser les cycles des équipes de production, l’approvisionnement peut redessiner les flux et les équipes commerciales et marketing peuvent rechercher de plus grandes séries et affiner la position de gamme des produits.

Une étude27 a d’ailleurs montré que le paradoxe dit de Solow, énoncé au début des années 1990 (« You can see the computer age everywhere but in the productivity statistics28 »), pouvait s’expliquer par le temps d’adaptation nécessaire aux entreprises pour intégrer l’outil informatique à leurs structures de production. Le nombre d’entreprises ayant investi dans des ordinateurs était encore trop faible et celles-ci subissaient même une baisse de leur productivité du fait des coûts d’adaptation à la technologie.

Il aura fallu une dizaine d’années, à partir du début des années 1990, pour que le nombre d’entreprises ayant appréhendé l’outil informatique devienne suffisamment important et que les gains de productivité apparaissent dans les statistiques officielles de la production nationale. Dans le cas particulier de l’industrie française, il ne fait pas de doute que la robotisation de l’outil de production permettrait de dégager d’importants gains de productivité qui transparaîtraient plus rapidement, car une grande majorité des petites et moyennes entreprises industrielles françaises souffre d’un retard d’équipement massif.

En prenant des hypothèses raisonnables sur les grandes masses économiques, il est possible de modéliser les résultats positifs d’une robotisation accélérée sur cinq ans au niveau de la compétitivité globale du pays et de sa balance commerciale. La première hypothèse est celle d’un doublement du parc d’ici à 2017, avec un taux de renouvellement élevé pour en réduire l’âge moyen. La deuxième consiste à imaginer qu’une proportion de plus en plus importante de robots soit produite en France, passant de 95% d’importations en 2013 à 65% en 2017. Enfin, en se fondant sur les chiffres de l’étude réalisée pour le compte du ministère de l’Industrie en 2009 selon lesquels un robot industriel est rentabilisé en deux à trois années, le robot produit chaque année un montant de valeur ajoutée compris entre la moitié et un tiers de son prix d’achat. Avec ces hypothèses, le modèle de simulation donne un surplus de croissance annuelle du PIB de 0,3% introduit par les robots entre 2013 et 2018, et une amélioration de la balance commerciale de 5% d’ici à 2018.

Aucun commentaire.